Sintrattu NdFeB-magneettion metalliseosmagneetti, joka on valmistettu Nd:stä, Fe:stä, B:stä ja muista metalleista. Sillä on erittäin vahva magneettisuus ja hyvä koersitiivivoima. Sitä käytetään laajalti minimoottoreissa, tuuligeneraattoreissa, mittareissa, antureissa, kaiuttimissa, magneettisissa jousitusjärjestelmissä, magneettisissa siirtokoneissa ja muissa teollisissa sovelluksissa. Se on erittäin helposti korroosioherkkä kosteissa ympäristöissä, joten pintakäsittely on tehtävä asiakkaan vaatimusten mukaisesti. Voimme tarjota pinnoitteita, kuten sinkkiä, nikkeliä, nikkeli-kupari-nikkeliä, hopeaa, kultausta, epoksipinnoitetta jne. Laatu: N35-N52, N35M-48M, N33H-N44H, N30SH-N42SH, N28UH-N38UH, N28EH-N35EH

Sintrattujen neodyymimagneettien valmistuksen kulkue

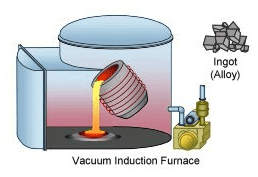

Magneettiset raaka-aineet ja muut metallit altistetaan keskitaajuudelle ja sulatetaan induktiouunissa.

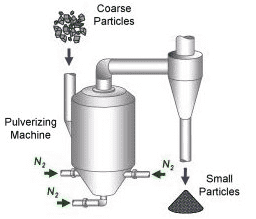

Eri prosessivaiheiden jälkeen harkot jauhetaan useiden mikronien kokoisiksi hiukkasiksi. Hapettumisen estämiseksi pienet hiukkaset suojataan typellä.

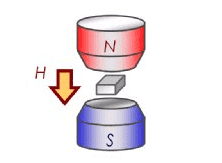

Magneettiset hiukkaset asetetaan jigiin ja niihin kohdistetaan magneettikenttä samalla, kun magneetteja puristetaan ensisijaisesti muotoihin. Alkumuotoilun jälkeen öljyisostaattisella puristuksella jatketaan muotojen muodostamista.

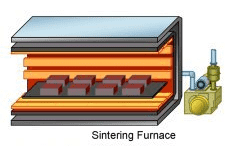

Magneettiset hiukkaset asetetaan puristettuihin harkoihin, jotka lämpökäsitellään sintrausuunissa. Aiempien harkkojen tiheys on vain 50 % sintrauksen aikaisesta tiheydestä. Sintrauksen jälkeen todellinen tiheys on kuitenkin 100 %. Tämän prosessin ansiosta harkkojen mitat kutistuvat lähes 70–80 % ja niiden tilavuus pienenee 50 %.

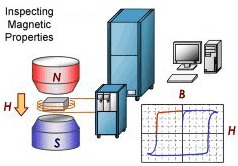

Sintraus- ja vanhentamisprosessien jälkeen on asetettu perusmagneettiset ominaisuudet. Tärkeimmät mittaukset, kuten jäännösvuontiheys, koersitiivi ja maksimienergiatulo, kirjataan.

Vain tarkastuksen läpäisseet magneetit lähetetään seuraaviin prosesseihin, kuten koneistukseen ja kokoonpanoon.

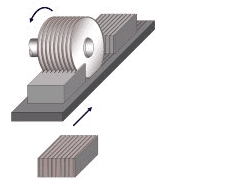

Sintrausprosessin kutistumisen vuoksi tarvittavat mitat saavutetaan hiomalla magneetteja hioma-aineilla. Tässä prosessissa käytetään timanttihioma-aineita, koska magneetti on erittäin kova.

Jotta magneetit sopisivat parhaiten käyttöympäristöönsä, ne altistetaan erilaisille kuormituksillepintakäsittelytNd-Fe-B-magneetit ovat yleensä alttiita ruostumiselle, ja niitä käsitellään ulkonäöltään kuten NiCuNi-magneetteja, Zn-, epoksi-, Sn- ja mustanikkelimagneetteja.

Pinnoituksen jälkeen teemme tarvittavat mittaukset ja visuaalisen tarkastuksen magneettituotteemme ulkonäön varmistamiseksi. Lisäksi, varmistaaksemme korkean tarkkuuden, meidän on myös testattava koot toleranssin hallitsemiseksi.

Kun magneetin ulkonäkö ja kokotoleranssi ovat riittävät, on aika säätää magnetoinnin magneettinen suunta.

Tarkastuksen ja magnetoinnin jälkeen magneetit ovat valmiita pakattaviksi paperilaatikkoon tai jopa puisille lavoille asiakkaan vaatimusten mukaisesti. Magneettivuo voidaan eristää teräksellä ilma- tai pikakuljetusta varten.

Julkaisun aika: 25. tammikuuta 2021